Столярные работы

Расстановка ударений: Столя`рные рабо`ты

Столярные работы. К таким работам относятся разметка деревянных деталей, их механическая обработка, склеивание и сборка, облицовывание и отделка; к столярным работам относятся также навешивание петель и ручек, врезка замков, установка наличников и поручней и т. п. Многие из этих работ можно выполнить самим в домашних условиях, зная основные приёмы обращения с древесиной и имея необходимые для этого инструменты.

Для изготовления и ремонта деревянных изделий обычно используются доски, цельные или клеёные бруски и плиты, фанера, древесностружечные (ДСП) и древесноволокнистые плиты (ДВП).

Доски, бруски и плиты из них изготовляются из натуральной древесины и обладают всеми присущими ей свойствами: древесина имеет волокнистую структуру, хорошо сопротивляется ударным и вибрационным нагрузкам (особенно при действии нагрузок вдоль волокон), легко обрабатывается, надёжно соединяется в изделиях и конструкциях с помощью клея, обладает высокими декоративными свойствами.

Фанера состоит из склеенных между собой трёх и более листов древесины (шпона) толщиной 0,5 - 1 мм, причём листы эти для склейки складываются так, чтобы волокна древесины смежных листов были взаимно перпендикулярны. Фанера бывает толщиной от 3 до 25 мм. Из неё удобно делать ящички, полки, рамки, различные поделки; фанера широко используется при изготовлении мебели, корпусов телевизоров и акустических систем (звуковых колонок), для декоративной отделки помещения и в других целях.

ДСП изготавливают горячим прессованием древесной стружки со связующим веществом (смолой). Плиты выпускают калиброванными по толщине: 10, 18, 20 и 30 мм. ДСП используют гл. обр. для изготовления мебели. Изделия из ДСП хорошо обрабатываются, достаточно прочны, не коробятся, но боятся сырости - быстро разбухают и теряют форму. Чтобы предохранить ДСП от сырости их фанеруют (покрывают шпоном), оклеивают плёнкой "под дерево", покрывают лаком или масляной краской. Обработанные таким образом изделия из ДСП приобретают красивый декоративный вид и практически не отличаются от изделий из натуральной древесины.

ДВП изготавливают прессованием измельчённой и расщеплённой древесины с различными добавками (парафин, смола, канифоль и др.); используются для утепления помещений (обивки стен, потолка с последующей оклейкой обоями или покраской), в качестве отделочного материала, для изготовления тары. Изделия из ДВП легко обрабатываются, но не достаточно прочны.

Большинство столярных работ, выполняемых вручную, производятся на столярном верстаке при помощи столярно-плотничного инструмента. Если верстака нет, можно работать на обычном столе, накрыв его листом фанеры, чтобы не повредить поверхность столешницы, или же на полу.

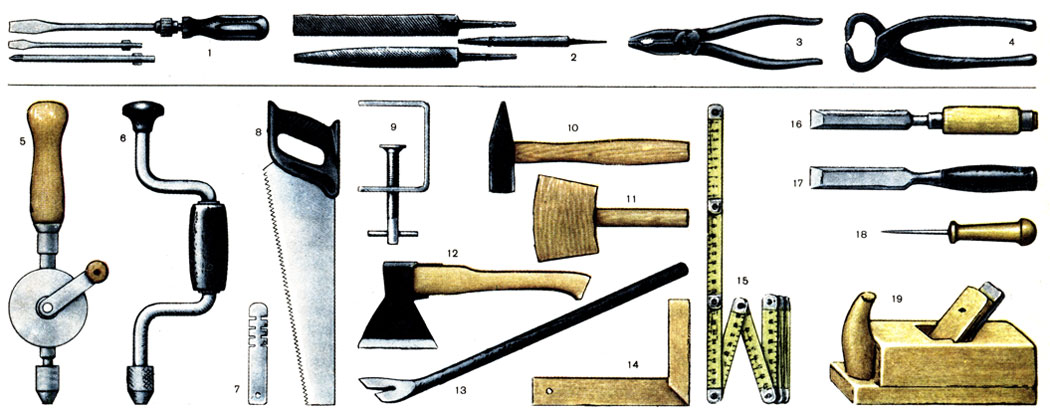

Столярно-плотничный инструмент (см. рис.) подразделяют на три основных вида: измерительно-разметочный (линейки, складные метры, циркули, угольники, шаблоны и др.), режущий (пилы, топоры, рубанки, долота, стамески, свёрла и т. д.) и вспомогательный (молотки, киянки, рашпили, напильники, отвёртки, коловороты, кисти, клещи, разводка и т. п.). Для склеивания и сборки применяют зажимные приспособления (струбцины, хомуты).

Разметку деревянных деталей перед механической обработкой выполняют с помощью складного деревянного или металлического метра (пользоваться матерчатой рулеткой или портновским метром не следует, т. к. они растягиваются и разметка может оказаться неточной). После разметки размеров по сделанным карандашом пометкам проводят линии, обозначающие границы обработки (линии разреза).

Механическая обработка древесины ручными инструментами включает: выпиливание и строгание заготовок (и готовых изделий при подгонке их в размер), нарезка шипов и проушин, долбление и сверление гнёзд и отверстий, врезка крепёжных деталей и фурнитуры, циклевание, шлифование.

Наиболее удобным инструментом для выпиливания небольших деревянных деталей и распиловки фанеры или ДСП является одноручная пила - ножовка. Удобны также универсальные ножовки со сменными полотнами: с мелкими зубьями для распиловки фанеры, реек и тонких планок; со средними - для досок средней толщины и ДСП; с крупными - для грубого пиления. Ножовка будет пилить чисто и быстро, если её зубья хорошо заточены и правильно разведены-отогнуты через один влево и вправо. При этом ширина пропила получается чуть больше толщины полотна пилы, благодаря чему она не застревает в пропиле. Чтобы развести пилу надо воспользоваться специальным инструментом - разводкой, с помощью которой зубья пилы отгибают в стороны на 0,5 - 0,7 мм. Отгибается не весь зуб, а только верхняя его часть, примерно на высоте 2/3 от основания зуба. Развод зубьев с каждой стороны должен быть одинаковым. После разводки пилы зубья надо заточить; делать это следует трёхгранным напильником.

От выбора пилы и её подготовки зависит качество распиленной поверхности, например шероховатая, неровная, с рваными кромками получается в том случае, если пилят пилой со слишком крупными и плохо заточенными или чрезмерно разведёнными зубьями. Пилить надо с внешней стороны от разметочных линий в одной плоскости, не следует давить на пилу. Перед окончанием пиления надо поддержать отпиливаемую часть доски или листа фанеры, иначе может произойти скол и деталь будет испорчена.

Строгание древесины - один из основных видов столярных работ. Делают это с помощью шерхебеля (грубая обработка), рубанков различного вида (первичное и чистое строгание), фуганка (окончательная обработка длинных деталей) и шлифтика (окончательная зачистка). Для строгания фигурных поверхностей применяют шпунгубель (выборка шпунтов), зензубель (отборка и зачистка четвертей), галтель (выстрагивание желобков), горбачи (обработка выпуклых и вогнутых поверхностей) и др. Обычно в домашних условиях достаточно иметь шерхебель и небольшой рубанок; в крайнем случае можно ограничиться одним рубанком для первичной обработки.

Рубанки бывают с деревянными и с металлическими корпусами. Деревянный рубанок выполнен в виде прямоугольного бруска с упорами для рук и сквозным пазом (летком) в центре, куда вставляется металлический нож (железка), закрепляемый клином в распор, чтобы при строгании он не двигался в летке. При этом режущая кромка ножа должна выступать на 0,5 - 0,8 мм над нижней плоскостью (подошвой) рубанка, которая при строгании соприкасается с обрабатываемой поверхностью. Величина выпуска ножа устанавливается "на глаз" и зависит как от структуры обрабатываемого материала, так и от требуемой чистоты обработки. При слишком большом выпуске нож будет "зарываться" в древесину, оставлять борозды на обрабатываемой детали и даже скалывать щепу; при очень малом выпуске качество обработки повышается, но сам процесс идёт медленнее. Чтобы изменить величину выпуска ножа, надо ослабить клин ударами молотка (или киянки) по пятке рубанка, после чего отрегулировать выпуск и снова закрепить клин. Лезвие ножа должно выступать равномерно из подошвы рубанка; поставленный косо нож будет оставлять борозды на обрабатываемой поверхности. В металлических рубанках нож закрепляется с помощью металлического клина, укрепляемого винтом. Это упрощает смену ножа и регулировку его выпуска.

Столярный инструмент: 1 - универсальная отвёртка; 2 - рашпиль (вверху) и напильники; 3 - плоскогубцы; 4 - клещи; 5 - ручная дрель; 6 - коловорот; 7 - разводка; 8 - ручная пила (ножовка); 9 - струбцина; 10 - молоток; 11 - киянка; 12 - топор; 13 - гвоздодёр; 14 - угольник; 15 - складной метр; 16 - долото; 17 - стамеска; 18 - шило; 19 - рубанок

Строгать следует по возможности вдоль волокна древесины, плавными прямолинейными движениями рубанка, равномерно нажимая на его корпус. Чтобы обрабатываемая деталь не смещалась при строгании, её надо положить в упор или закрепить струбцинами, если, например, в качестве верстака используется обычный кухонный стол. При небольшом объёме работ деталь можно просто положить на пол и упереть в плинтус.

В процессе строгания нож рубанка тупится. Хорошо заточить его в домашних условиях без электрического точила очень трудно, но править можно и нужно. Правят ножи рубанков на оселках - мелкозернистых точильных брусках. Для лучшей заточки лезвия оселок следует слегка смочить водой или минеральным маслом, а когда он "засалится", промыть керосином. Во время правки ни в коем случае нельзя с силой давить на нож, проводя им по оселку; движения должны быть плавными, лёгкими. Правят лезвие с одной стороны (по скосу ножа). После правки надо обратной стороной лезвия 2 - 3 раза провести по оселку, чтобы освободить режущую кромку от возникающих при правке завороток (заусениц).

Долбление используется для выборки гнёзд, пазов и прочих углублений, выполняется с помощью долот и стамесок. Долота (и стамески) выпускают с различной шириной лезвия; обычно для работы их надо выбирать так, чтобы ширина лезвия соответствовала ширине нужного отверстия. Необходимо помнить, что долота и стамески продают, как правило, не заточенными. Поэтому прежде чем приступить к долблению, надо тщательно заточить инструмент. Правила заточки такие же, как и для ножа рубанка. Проверить качество заточки долота и стамески можно по результатам пробного долбления: если края отверстия ровные, без замятин - заточка правильная; если неровные, с замятинами древесины - инструмент следует перезаточить. Долбить углубления нужно отступив на 1 - 2 мм от линии разметки, постепенно переставляя долото так, чтобы подойти к разметке в самом конце долбления, уже при чистовой обработке углубления. Когда отверстие в основном закончено, рекомендуется стамеской зачистить его края точно по разметке. Если требуется сделать сквозное отверстие, то долбить следует с двух сторон детали во встречных направлениях; при одностороннем долблении можно сильно повредить края выходного отверстия, они будут "рваными". При долблении, особенно сквозном, рекомендуется под обрабатываемую деталь подложить обрезок доски или кусок фанеры, это надо сделать для того, чтобы не повредить поверхность стола, на котором вы работаете.

Если ширина доски значительно превышает требуемый размер, её можно заузить, обтесав с помощью топорика. В этом случае разметочную черту надо провести так, чтобы иметь некоторый запас (2 - 3 мм) по ширине доски для последующего строгания. Обтёсывание следует начинать с насечки топором в нескольких местах удаляемой кромки, после чего доску перевернуть и стесать кромку до разметочной черты. Затем с помощью рубанка устранить оставшиеся неровности и довести доску до нужного размера.

Циклевание и шлифование - заключительные операции механической обработки деревянных изделий, выполняемые с целью подготовки поверхности изделия к облицовыванию или отделке. Осуществляют эти операции с помощью рашпилей, циклей, напильников и наждачной бумаги (шкурки); наиболее грубой считается обработка рашпилем, чистовое шлифование ведётся мелкоабразивной (т. н. бархатной) шкуркой. Иногда для чистовой обработки поверхности деревянных изделий можно пользоваться осколками листового стекла, острые края которых зачищают древесину (особенно твёрдых пород) не хуже циклей. Шипы, гнёзда, сквозные отверстия и т. п. надо обрабатывать напильниками соответствующей формы.

Склеивание и сборка деревянных деталей и изделий. Основные виды столярных соединений: клеевые соединения, столярные вязки и соединения металлическими крепёжными элементами. При клеевых соединениях между соединяемыми поверхностями вводится прослойка клея толщиной ок. 0,1 мм; при столярных работах используются любые клеи, пригодные для склеивания древесины, в т. ч. столярный (мездровый или костный), казеиновый, эпоксидный, ПВА, "Момент" и др. (см. статью Склеивание).

Столярными вязками называются соединения элементов, при которых у одной из деталей имеется выступающий элемент - шип, входящий в соответствующее его размерам и форме гнездо или проушину другой детали. Шипы могут быть одинарные и двойные, сквозные и глухие. Нередко столярные вязки осуществляют посредством круглых или плоских вставных шипов.

Обычно столярные вязки делают на клею, но при необходимости иметь разборное соединение - без клея, посредством металлических крепёжных элементов: шурупов, болтов, гвоздей, пластинок, заклёпок и др.

Для столярных работ и других нужд полезно дома иметь набор различных шурупов. Шурупы выпускают разных размеров с двумя видами прорези на головке - шлицевой и крестообразной. Соответственно этому нужно подбирать и отвёртку. Чтобы скрепить шурупом две детали, надо сложить эти детали, наметить карандашом на их поверхности место для шурупа и затем по разметке просверлить отверстия сразу в обеих деталях, причём сверло следует брать с диаметром меньше диаметра нарезной части шурупа (примерно вдвое). После этого другим сверлом, диаметр которого равен диаметру тела шурупа, рассверлить отверстие в первой детали. Чтобы головка шурупа не выступала над поверхностью детали, отверстие надо раззенковать; делать это следует сверлом, толщина которого должна быть равна или несколько больше диаметра головки шурупа. Подготовив детали к сборке, можно завинчивать шуруп. Если шуруп ввинчивается очень туго, то рекомендуется его слегка смазать мылом, это заметно облегчит и ускорит работу.

Крепление деревянных деталей гвоздями имеет некоторые особенности. Если деталь изготовлена из древесины твёрдой породы, то прежде чем забивать гвоздь, рекомендуется просверлить отверстие диаметром несколько меньшим толщины гвоздя. Так же следует поступать и тогда, когда надо прибить тонкую планку или забить гвоздь длиной 120 - 200 мм. При забивании гвоздей в детали небольшой толщины остриё гвоздя нужно предварительно слегка затупить, например, ударом молотка. Небольшой гвоздь легче войдёт в доску, если его смочить в воде. Гвоздь, который начал при забивании сгибаться, лучше вытащить и заменить новым. Небольшие гвозди можно вытащить клещами или плоскогубцами, длинные гвозди быстрее и проще вытаскивать гвоздодёром. Если требуется так скрепить детали, чтобы не было видно шляпки гвоздя, то прежде чем забить его, шляпку надо "откусить" клещами. При забивании маленьких тонких гвоздиков длиной 15 - 20 мм рекомендуется шилом наколоть небольшое отверстие, куда можно было бы вставить гвоздик и потом забить его. Можно также придерживать гвоздик плоскогубцами в момент удара по нему молотком или же предварительно укрепить его с помощью кусочка пластилина либо хлебного мякиша.

Облицовывание (фанерование) обычно выполняют в декоративных целях и потому чаще всего для этого используют шпон ценных пород дерева, а также декоративную плёнку "под дерево" на самоклеющейся основе или без неё. Для облицовывания поверхность изделия следует подготовить - тщательно выровнять и зачистить шкуркой или циклей. Затем подобрать нужный по размеру и рисунку кусок шпона. На поверхности детали и шпона нанести тонкий слой клея (столярного, казеинового, ПВА, "Момент" и т. п.), после чего шпон плотно по всей оклеиваемой поверхности прижать к детали и в таком виде оставить до полного высыхания клея. Излишки шпона, выступающие за края облицовываемой поверхности, надо срезать острым ножом, а места среза зачистить мелкой шкуркой. Чтобы ярче выявить рисунок дерева, фанерованную поверхность следует также зачистить мелкоабразивной шкуркой и покрыть лаком или протереть раствором натурального воска в скипидаре. После того как покрытие хорошо просохнет, его надо опять прошкурить и повторно нанести покрытие. Так повторить 3 - 4 раза.

При использовании плёнки "под дерево" поверхность изделия следует готовить особенно тщательно, т. к. малейшие шероховатости становятся особенно заметны на гладкой поверхности плёнки. Наиболее часто плёнкой пользуются для облицовывания изделий из ДСП. В этом случае поверхность изделия следует прошкурить, торцы плиты зашпатлевать и также зачистить наждачной бумагой, а затем тщательно удалить с поверхности изделия пыль, грязь, жировые пятна. Очень хорошо очищенную поверхность изделия 1 - 2 раза покрыть лаком. При использовании плёнки с самоклеющейся основой рекомендуется уже очищенную поверхность изделия перед оклейкой покрыть 1 - 2 слоями лака, дать ему хорошенько просохнуть и только после этого наклеивать плёнку. На подготовленной таким образом поверхности плёнка держится прочнее и не отстаёт по краям.

Для наклеивания искусственной бумажной фанеровки с несамоклеющейся основой можно использовать любой клей, употребляемый для склеивания деревянных деталей. Поверхность изделия под бумажную фанеровку не требует такой тщательной подготовки, как под плёнку, достаточно, чтобы она была ровной и чистой.

Отделка включает заделку дырок, щелей и трещин на поверхности деревянных деталей и изделий, их лакировку и окраску. Для заделки дефектов поверхности древесины применяют различные виды шпатлёвки на основе олифы, лака, синтетических смол, столярного клея. Использование той или иной шпатлёвки зависит гл. обр. от материала изделия и размеров дефекта. Например, отверстия и глубокие выемки в ДСП удобно заделывать древесными опилками, смешанными с эпоксидной смолой. Если такой смолы нет, её можно заменить столярным клеем. Выпускается также универсальная эпоксидная шпатлёвка, пригодная практически для всех изделий из дерева. При необходимости для быстрой заделки вмятин на поверхности мебели можно воспользоваться обычным сургучом; для этого расплавленный сургуч надо залить в предварительно очищенную вмятину и, пока сургуч не застыл, его поверхность выровнять и после застывания обработать наждачной шкуркой.

Если изделие выполнено из натуральной древесины, то лучше всего отделать его следующим способом: поверхность изделия протереть сухой тряпкой и затем с помощью тампона несколько раз покрыть жидкой морилкой, пока древесина не приобретёт нужный оттенок. При этом надо помнить, что сырая древесина имеет более тёмный цвет, чем высушенная. После того как изделие просохнет, его следует натереть раствором воска в скипидаре. Сухую поверхность протереть суконной тряпочкой.

Часто после морилки деревянные изделия покрывают мебельным лаком, который придаёт изделию красивый декоративный вид и предохраняет от вредного воздействия влаги. Широко применяют различные масляные, нитроцеллюлозные, шеллачные (спиртовые), перхлорвиниловые и полиэфирные лаки. Большинство лаков бесцветны. Лаки, особенно жидкие, хорошо впитываются древесиной и чтобы получить гладкую блестящую поверхность, надо на изделие нанести несколько слоёв лака, причём каждый последующий слой нужно наносить только после того, как просохнет предыдущий.

При окрашивании деревянных изделий их поверхность предварительно следует подготовить: выровнять, зашпатлевать и зачистить. Чтобы краска лучше держалась, поверхность изделия надо покрыть грунтовкой (например, олифой, суриком). Краску лучше всего наносить тонким слоем равномерно по всей поверхности. Если одного слоя недостаточно, изделие следует окрасить вторично и так повторять до тех пор, пока не получится покрытие нужного качества.

Источники:

- Краткая энциклопедия домашнего хозяйства./Глав. ред. И. М. Терехов - М.: Советская энциклопедия, 1984. - 576 с. с ил.

|

ПОИСК:

|

© Uyut-v-Dome.ru, 2001-2020

При использовании материалов сайта активная ссылка обязательна:

http://uyut-v-dome.ru/ 'Уют в доме - домоводство'

При использовании материалов сайта активная ссылка обязательна:

http://uyut-v-dome.ru/ 'Уют в доме - домоводство'