Инструменты и приемы работы

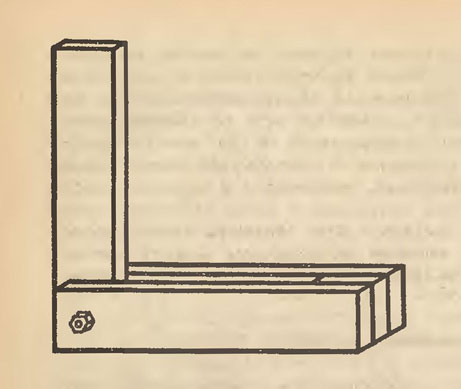

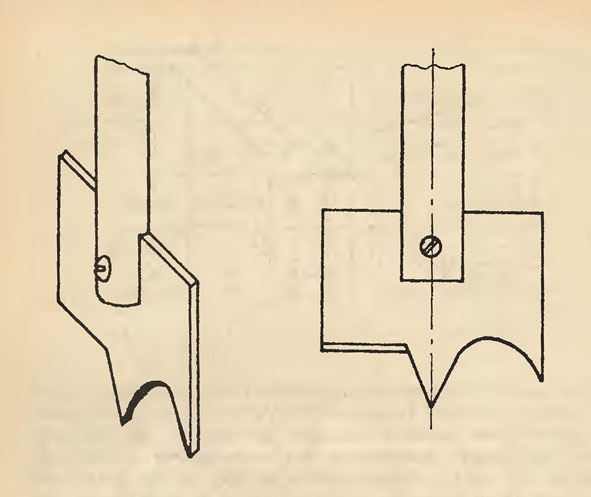

Самой первой операцией при изготовлении деталей мебели является разметка. Из разметочного инструмента для работы нужны складной метр или рулетка и угольник. Если нет подходящего угольника заводского изготовления, то неплохой угольник можно сделать из рейсшины длиной 900-1000 мм. Рейсшина разрезается на четыре части, длина одной из частей равна примерно 50 мм, три других - равны между собой. Две большие части и одна малая склеиваются между собой так, чтобы могли образовать сторону угольника, показанного на рис. 57. Третья большая часть вставляется в щель, все просверливается и свинчивается болтом с шайбами большого диаметра.

Рис. 57. Угольник из рейсшины

Для измерения деталей и инструмента хорошо иметь штангенциркуль. Если он с глубиномером, то это позволит измерять глухие отверстия, высоту уступов.

Малоточная домашняя технология требует точности измерительных инструментов при контрольных проверках деталей. При изготовлении каждой детали нужно проверять размеры сторон, диагонали, углы. Точно изготовленные детали не соберутся в кривой шкаф. Понятие "точности на дому" находится в пределах 0,1 % размера, то есть сторона детали метровой длины не должна отличаться более чем на 1 мм. Кроме измерения деталей мерительным инструментом одинаковые детали нужно проверять, прикладывая друг к другу. Такими деталями могут быть противостоящие друг другу боковые и горизонтальные стенки, двери, полки. Такой прием является эффективным.

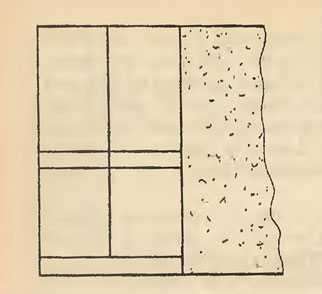

Одна из основных работ при изготовлении мебели из древесностружечных плит (ДСП) - раскрой листа плиты. Для рационального раскроя нужно в масштабе 1:10 вырезать из бумаги фигуру листа ДСП и фигуры деталей изготовляемого изделия и разместить их на модели листа. Нужно стараться разместить детали так, чтобы плиту можно было сначала распилить на участки поперечными распилами. Участок должен состоять из отдельных деталей, на которые он будет распилен во вторую очередь. Пример показан на рис. 58. На модели листа в масштабе размещены фигуры деталей кухонного стола-тумбы: боковые стенки, лицевые плоскости верхних ящиков, дверцы и лицевая доска нижнего ящика. При высоте боковых стенок 850 мм, учитывая расстояние для распиливания между деталями, можно сосчитать, что отходов остается около 20-30 мм. Имеется в виду стандартная ширина листа 1750 мм. Конечно, не всегда получается так, как описано, но нужно стремиться, чтобы неудобных распилов было как можно меньше.

Рис. 58. Раскрой плиты на детали для кухонного стола-тумбы

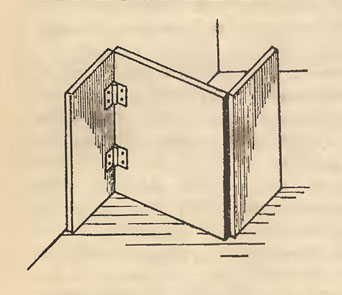

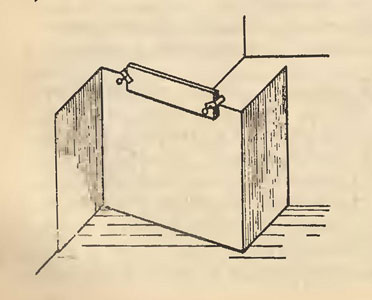

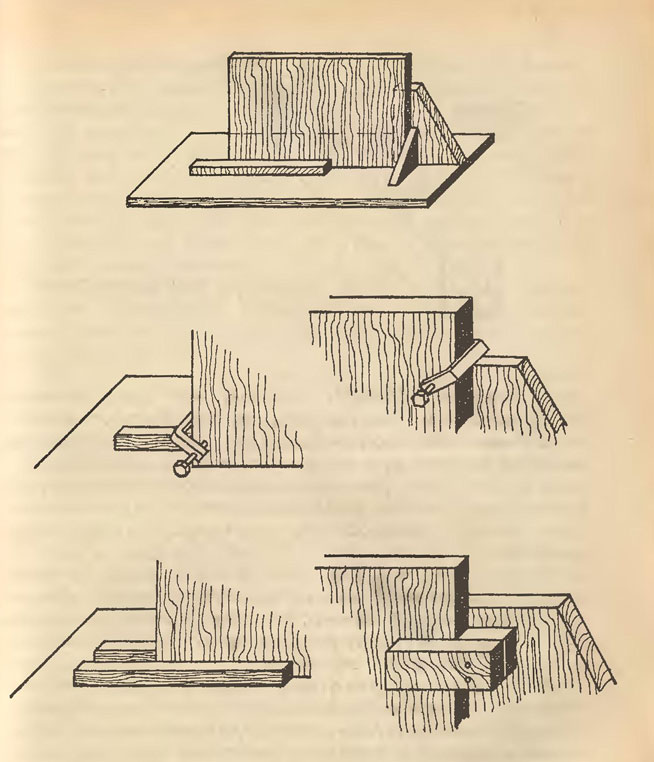

Распиливать на детали куски плиты удобнее с подставками-козлами высотой 0,5-0,6 м. Вместо козел можно сделать подставку из трех кусков ДСП, соединенных между собой шарнирами, как показано на рис. 59. На ней можно также строгать небольшие детали, закрепив их струбцинами (рис. 60).

Рис. 59. Складная подставка для работы с ДСП

Рис. 60. Укрепление небольшой детали струбцинами на подставке

Если детали выпилены точно и с малым припуском, то их можно сразу обрабатывать крупной шкуркой, навернутой на плоский жесткий брусок, но если есть припуск 1-2 мм, то его нужно сострогать рубанком. Кромки больших деталей удобно строгать на приспособлении, показанном на рис. 61, детали можно крепить как с помощью крепежных деталей, так и струбцинами. Приспособлением можно пользоваться, установив его на какую-либо подставку или на пол - в зависимости от габаритов детали.

Рис. 61. Приспособление для обработки кромок листа ДСП

Приспособление для обработки кромок можно перевернуть, поставить на подставку для раскроя и использовать в качестве верстака.

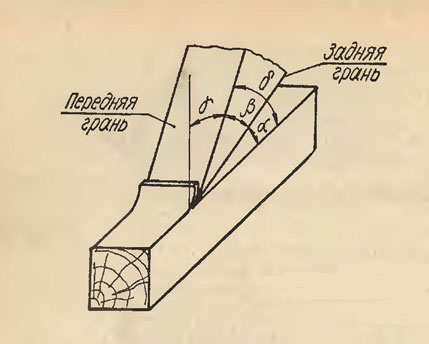

Резание производится такими инструментами, как рубанок, пила, сверло, фреза. Эти режущие инструменты шаг за шагом снимают участки материала в виде стружки. Для правильной эксплуатации, заточки и настройки нужно знать их геометрические параметры и их конкретные значения. Например, цинубель и рубанок имеют разные наклоны ножей, то есть разные углы резания (угол наклона передней плоскости ножа к обрабатываемой плоскости материала): у цинубеля этот угол составляет 75°- 80°, у рубанка - 45°. Для справки: кроме увеличенного угла резания, цинубель отличается от рубанка заточкой ножа - он имеет зазубренное лезвие и служит для образования едва заметных борозд на плоскости для облицовки шпоном. Кроме угла резания, на процесс резания влияет угол заострения (угол между плоскостями, образующими режущую кромку).

Рис. 62. Углы резания древесины

На рис. 62 показаны углы, влияющие на процесс резания какого-либо материала. Угол резания обозначен δ, угол заострения - β; α и γ- соответственно задний и передний углы, зависимые от углов δ и β, и имеют дублирующее значение.

Для рубанка выбран угол резания 45°. При такой его величине строгание происходит наилучшим образом. Если угол сделать тупее - нож будет скоблить, острее - начнет врезаться в волокна древесины.

Кроме углов, у режущего инструмента определяется передняя грань - грань, по которой скользит стружка, и задняя грань, у ножа рубанка задняя грань называется фаской.

Чтобы древесина строгалась без сколов, в рубанках применяются двойной нож и узкое отверстие (ротик) для режущей кромки. Узкий ротик (2 мм, считая от режущей кромки) не позволяет материалу сколоться, а второй нож - стружколом - подламывает стружку, чтобы она не провоцировала сколы. Стружколом устанавливается на расстоянии 0,3-1 мм от режущей кромки. Чем тоньше стружка, тем меньше это расстояние. Его угол заострения составляет 25°, фаска полируется для лучшего схода стружки.

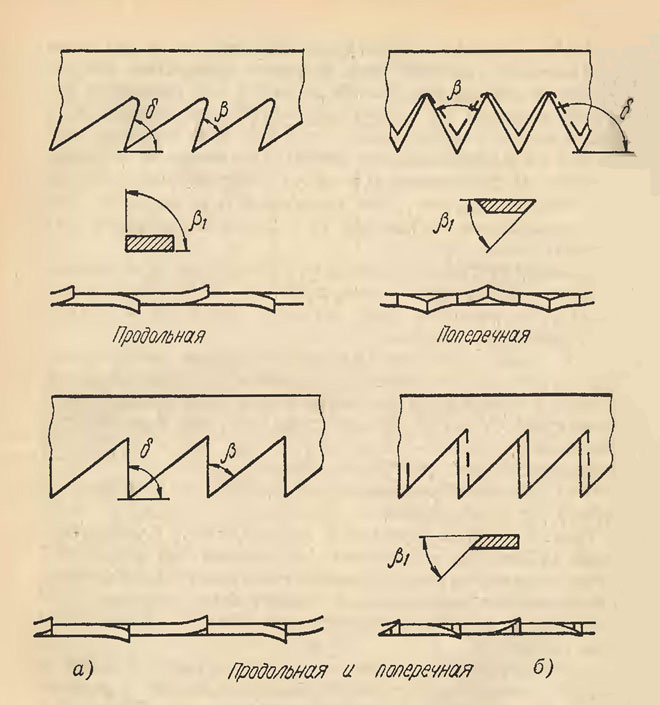

Геометрические параметры зубьев пил не отличаются от параметров ножа рубанка. Зуб пилы также имеет угол резания, угол заточки, передний и задний углы, режущие кромки.

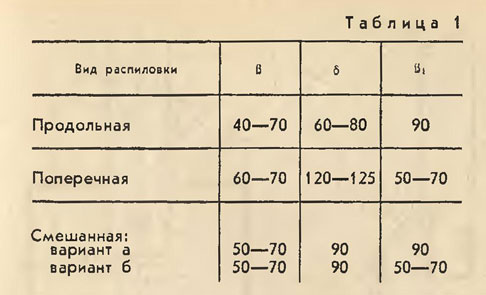

Зуб пилы для продольного пиления напоминает нож рубанка (отличается линейными размерами). В табл. 1 приведены размеры углов для заточки различных пил. Углы изображены на рис. 63. Угол @β 1, показанный на нем, - это угол резания, он же угол заострения боковой режущей кромки.

Рис. 63. Заточка пил в зависимости от вида распиловки (см. табл. 1)

Таблица 1

Чем тверже обрабатываемая древесина, тем больше (тупее) угол заострения.

Развод зубьев делается разводками. Суммарный отгиб зубьев по вершинам (от четных до нечетных) должен составлять полторы-две толщины пилы. У зубьев малой высоты эта величина может быть меньше. Для облегчения заточки можно сделать между зубьями прорези ножовкой.

Для сверления древесины используются буравы и сверла разных конструкций. Буравы имеют заходную часть в виде шурупа, которая при вращении тянет за собой режущие кромки, и своеобразный шнек, который выбрасывает стружку из отверстия. При сверлении бурав не требует осевого (нажимного) усилия. Режущие кромки сверл для дерева лучше затачивать по-разному: одна подрезает древесину по периферии отверстия, другая - в части, находящейся между осью отверстия и периферией. При этом передний угол сверла образован наклоном спирали, зато задний зависит от заточки, и если она сделана неверно, то при работе сверло опирается на заднюю грань и не сверлит, а мнет древесину. Металлические детали таким инструментом сверлить невозможно. Мелкие спиральные сверла затачиваются с одинаковыми режущими кромками.

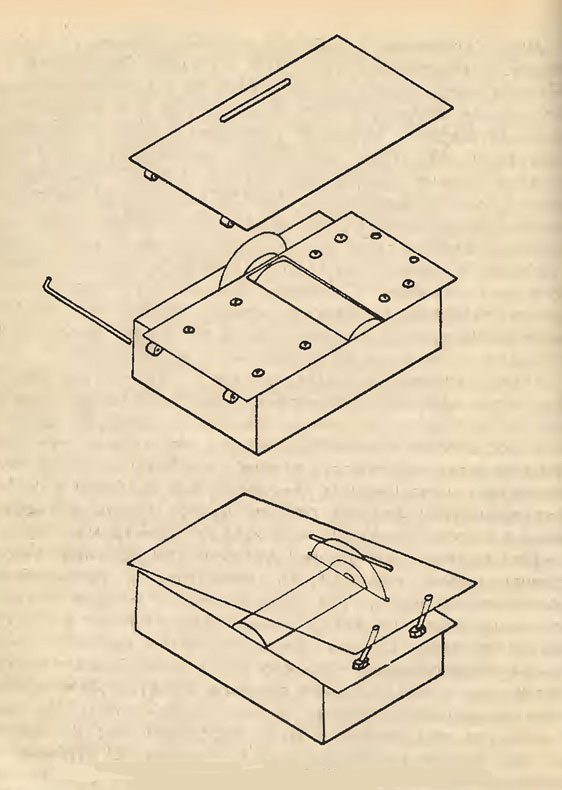

Рис. 64. Перовое сверло

Перовые сверла просты в обращении (рис. 64), режущие кромки также затачиваются по-разному: для периферии - одна кромка, для средней части отверстия - другая. Угол резания здесь составляет 90°, задний угол - 10-30°.

При сверлении в дереве отверстий для шурупов малого диаметра - меньше 2-2,5 мм - можно использовать граненый или расплющенный и заточенный гвоздь.

Для сборки, в зависимости от сборочной операции, требуется различный инструмент: молоток - для сборки дощатых ящиков, дрель для сверления отверстий под шурупы и шканты. Ее же можно использовать для завинчивания шурупов. Кроме дрели и обычной отвертки, для этой операции предназначена реверсивная отвертка. Ее жало крутится только в нужную сторону, в то время как кисть руки совершает возвратно-вращательные движения. Для изготовления шиповых соединений нужен инструмент для долбления и подрезки - долота и стамески. Долото от стамески отличается рукояткой, имеющей обсадное кольцо, и большей толщиной металлического полотна. Для столярных работ в домашних условиях бывает достаточно 2-3 стамесок, Угол заточки стамесок и долот составляет 25°.

Рис. 65. Специальные струбцинки для сборки корпусной мебели

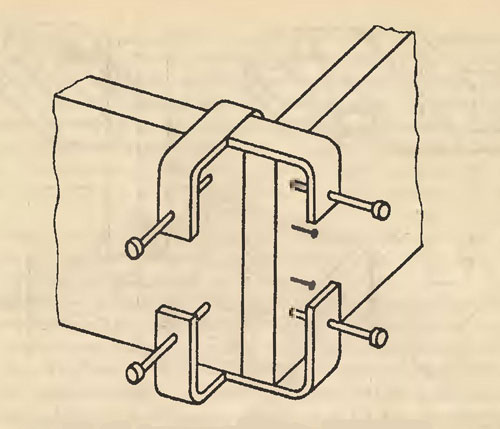

Такое оборудование, как струбцины и сжимы, необходимо при изготовлении клееных деталей. Специальные струбцинки бывают, необходимы для сборки корпусных изделий (рис. 65). Их устройство видно из рисунка. При сборке деталей основным винтом они укрепляются на одной из стенок, вспомогательным винтом поджимается вторая стенка. В таком закрепленном состоянии можно легко сделать отверстия для шурупов и завинтить их.

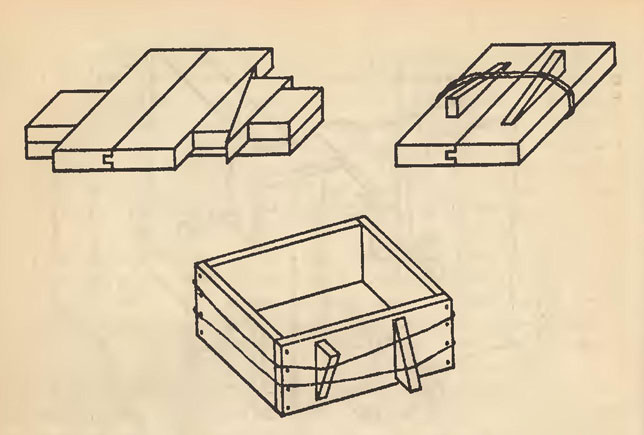

Если нет струбцин и сжимов, приходится использовать тяжелые предметы, простейшие стяжные устройства (рис. 66).

Рис. 66. Простейшие приемы стягивания при склейке изделий

Посуда для столярного клея имеет значение инструмента. Она называется клеянкой или клееваркой и состоит из двух емкостей, образующих водяную баню. Она не позволяет подгорать клею, нагревает его равномерно со всех сторон. Емкость меньшего сосуда - полтора-два литра, большего - три-четыре литра. Чем больше воды можно залить в большой сосуд, тем дольше он остается горячим. В качестве клееварки можно использовать и комплект предметов хозяйственного обихода - небольших оцинкованных ведер, кастрюль и даже больших консервных банок.

При изготовлении мебели в количествах больших, чем гарнитур, полезно использовать механизированный инструмент: ручную циркулярную пилу - для раскроя материала, выборки четвертей, пиления брусков, реек; дрель - для сверления отверстий и выборки пазов; электрошлифовалку - для шлифовки поверхностей деталей; электрорубанок - для строгания поверхностей.

Электрическую пилу и рубанок можно использовать как стационарные, укрепив их на столе или верстаке. Если укрепить дрель на подвижном специальном кронштейне, то ей можно пользоваться как сверлильным станком. В последнее время начали выпускать практичные дрели с регулировкой числа оборотов шпинделя. Пониженные обороты нужны при сверлении металла (сверло не подгорает) и при завинчивании шурупов.

Станки, выпускаемые нашей промышленностью для столярных работ в быту, различаются как по цене, так и по своим техническим данным.

УБДН-1 - устройство бытовое деревообрабатывающее настольное - небольшой, сравнительно легкий станок, позволяющий строгать (ширина строгания - до 100 мм, глубина -1 мм), пилить доски шириной до 20 мм, фрезеровать, сверлить, производить токарные работы с заготовками диаметром до 70 мм, затачивать инструмент. После шести минут работы станок необходимо выключать на четыре минуты.

Его возможности можно расширить, сделав некоторые усовершенствования. В торце вала ротора просверливается отверстие, в нем нарезается резьба, и к торцу привинчивается четырехлепестковая крыльчатка, вырезанная из листового металла толщиной 0,4-0,8 мм. Кроме охлаждения двигателя, она не позволяет засоряться моторному отсеку станка стружками, опилками, древесной пылью, побуждая воздух к движению.

Чтобы увеличить ширину строгания со 100 мм до 120 мм, нужно сделать соответствующие ножи и удлинить прорезь в столике для строгания. При укреплении новых ножей небольшая их часть будет находиться вне барабана, что допустимо ввиду сравнительно небольших режущих усилий. Если нет возможности изготовить удлиненные ножи, то нужно один из ножей передвинуть вдоль оси ножевого вала - такой способ тоже позволит увеличить ширину строгания.

Чтобы станок смог выбирать четверть и шпунт, один край накладного столика для пиления нужно приподнять, закрепив его на шпильки, второй край для надежности прикрепить винтом с гайкой к несъемному столу. К съемному столу винт приваривается.

Можно добавить к станку шлифовальный круг. Он изготавливается из фанерного или древесноволокнистого круга с наклеенной на него крупной шкуркой. Чтобы пила могла распиливать большую толщину материала, нужно уменьшить число зубьев пилы, выбрав через один (при этом увеличится высота зуба), сделать развод и переточить.

Станок "Кедр" может распиливать, фуговать, шлифовать заготовки из древесных материалов, а также затачивать инструмент. Его потребляемая мощность 1 кВт. Наибольшая ширина заготовки при фуговании - 140 мм, толщина снимаемого слоя при этом - 2 мм. Диаметр дисковой пилы - 200 мм, наибольшая толщина заготовки при пилении - 50 мм.

Совершенствовать станок можно по многим направлениям, но самые необходимые - введение изменения толщины сострагиваемого слоя и регулировки глубины пиления (для выборки четверти и шпунта). Не следует пытаться изменить толщину стружки, меняя установку ножей. Их режущие кромки всегда должны быть установлены на уровне плоскости заднего стола.

У "Кедра" передний и задний столы объединены в один. Его нужно разрезать на два и передний стол сделать регулируемым по высоте. Необходимо доработать крепеж: в раму станка ввариваются дополнительные бонки (корпусные гайки), в столах просверливаются отверстия для винтов, и столы привинчиваются через регулировочные шайбы. Меняя количество и толщину шайб, можно регулировать положение столов. Толщина снимаемой стружки при строгании соответствует разнице высот столиков.

Для изменения глубины пиления должен подниматься и опускаться стол для пиления. Для этого на дальнем торце рамы и крае стола для распиловки привариваются втулки, в них вставляется стержень - получается шарнир, который удерживает стол с дальнего края (рис. 67). При изменении крепления стола для пиления нужно укоротить задний столик, предназначенный для строгания, на 18-20 мм, иначе он будет мешать размещению шарнирного соединения стола для пиления. Второй край этого стола крепится шпильками и гайками к переднему столу, в котором сделаны отверстия для шпилек. Стержень шарнирного соединения нужно отогнуть с одного конца, чтобы его можно было легко вынимать рукой, тогда все будет легко перестраивать с пиления на строгание и наоборот.

Рис. 67 Приспособление для изменения глубины пиления на станке 'Кедр'

Пилы, которыми комплектуются станки, мелкозубные. При хорошей настройке они позволяют обрабатывать заготовки так чисто, что те не требуют строгания, достаточно слегка пошкурить. Но мелкий зуб снижает производительность станка и глубину пиления, особенно при маломощном двигателе, как у станка УБДН-1. Для производительной работы нужно иметь дисковые пилы с шагом (по вершинам зубьев) 15-18 мм,

При отделке мебельных деталей для получения ровноокрашенной поверхности необходимо применение краскораспылителя. При определенном навыке пользования им даже на вертикальной поверхности не получается потеков. Однако часть покрытия теряется из-за туманообразования и пролета струи мимо изделия, особенно при использовании сжатого воздуха. Электрические краскораспылители более экономичны, так как у них нет воздушной струи, уносящей лак и краску, но они более капризны при настройке. В отличие от пневмораспылителей электрические быстро выходят из строя при использовании красок, содержащих абразивные частицы, например мел.

Краскораспыление требует специального помещения, по крайней мере нужно отгородить угол комнаты, так как туман разносится по всей комнате и и садится на вещи. Особенно неприятно это явление, когда наносятся медленно сохнущие лаки и краски. Помещение нуждается по крайней мере в проветривании, чтобы концентрация паров не стала взрывоопасной.

Краску перед заливкой в сосуд краскораспылителя нужно развести до нужной вязкости и профильтровать через два слоя марли.

Несмотря на все отрицательные стороны использования краскораспылителя, его применение оправдывает качественная поверхность, которая получается в результате.

|

ПОИСК:

|

© Uyut-v-Dome.ru, 2001-2020

При использовании материалов сайта активная ссылка обязательна:

http://uyut-v-dome.ru/ 'Уют в доме - домоводство'

При использовании материалов сайта активная ссылка обязательна:

http://uyut-v-dome.ru/ 'Уют в доме - домоводство'